فلنجهای فولادی نقش حیاتی در اتصال لولهها و شیرآلات به یکدیگر ایفا میکنند. استفاده از فلنج به عنوان یک راهکار مطمئن برای اتصال اجزای مختلف، به ویژه در صنایع کلیدی مانند پتروشیمی، اهمیت ویژهای دارد. انتخاب دقیق کلاس و نوع فلنج متناسب با نیازهای خاص، مستلزم شناخت عمیق از خصوصیات و تفاوتهای میان آنها است. در این راهنما، به بررسی اصول اساسی و ضروریاتی که باید قبل از خرید فلنج مد نظر قرار دهید، پرداختهایم تا انتخابی آگاهانه را تجربه کنید.

دستورالعمل انتخاب فلنج فولادی

فلنجها، به عنوان اجزای کلیدی در اتصالات لولهکشی، نقش مهمی در برقراری ارتباط موثر بین لولهها، شیرآلات، و دیگر تجهیزات دارند. درک ویژگیها و مزایای فلنجها پیشنیازی ضروری برای انتخاب صحیح آنها در پروژههای مختلف صنعتی است. در این مقاله، ابتدا به بررسی مفهوم و اهمیت فلنجها میپردازیم و سپس، انواع متداول آنها را معرفی خواهیم کرد.

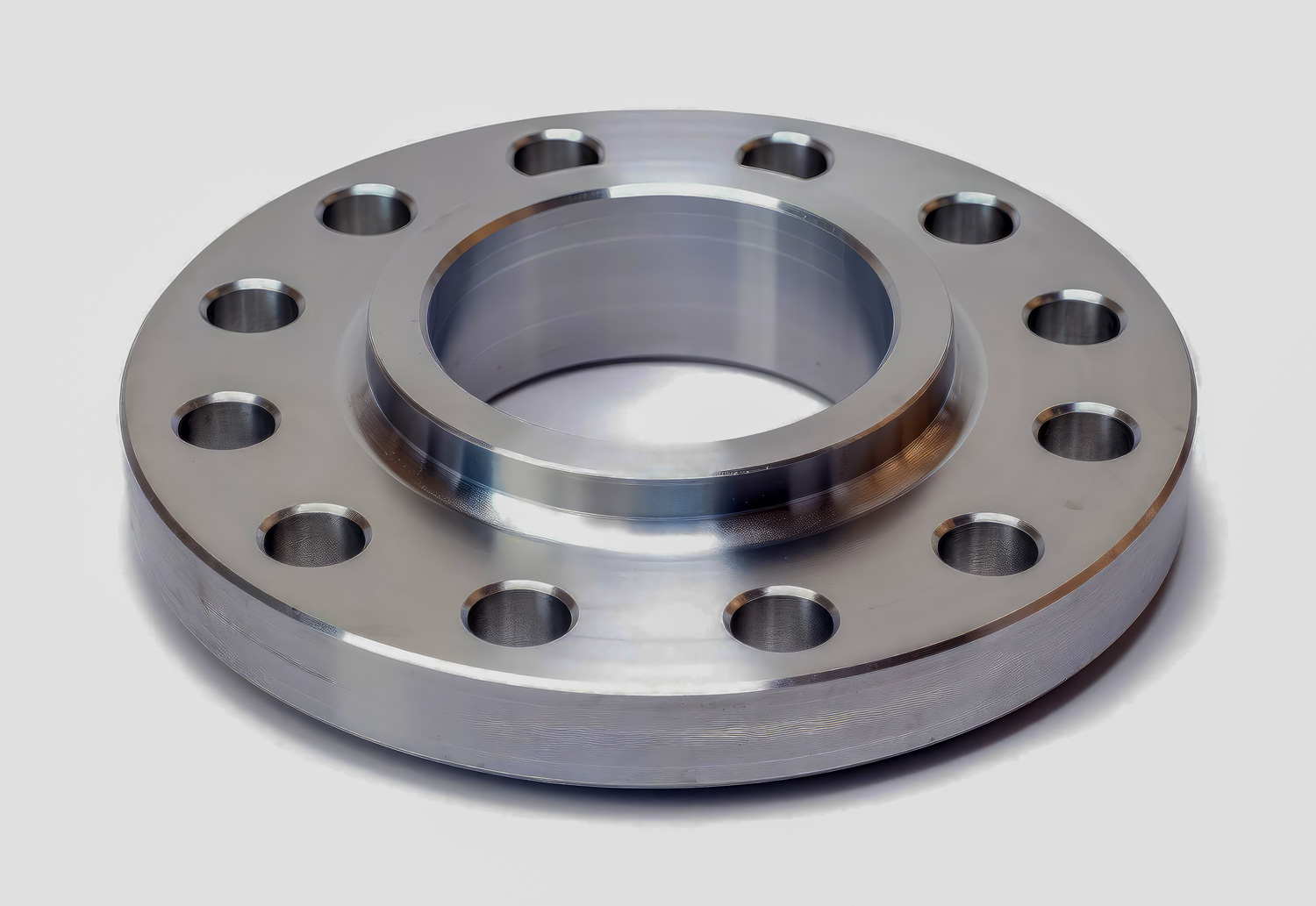

فلنجها، با شکل ظاهری دیسکی خود، روشی استاندارد برای ایجاد اتصالات قابل اعتماد بهشمار میروند. این قطعات که غالباً از فولاد، چدن، استیل و آلیاژهای مشابه ساخته میشوند، با توجه به نوع لوله یا تجهیزاتی که به آن متصل میشوند، انتخاب میگردند. اصلیترین ویژگی فلنجها، امکان اتصال آنها از طریق پیچ و مهره و استفاده از واشر برای جلوگیری از نشتی است، که نصب و تعمیر آنها را بهشدت ساده میکند.

یکی از برجستهترین مزایای فلنجها، سهولت در اتصال و جداسازی است، که آنها را نسبت به سایر روشهای اتصال مانند جوشکاری، متمایز میکند. این ویژگی، فلنجها را برای استفاده در مکانهایی که نیازمند تعمیرات مکرر هستند، ایدهآل ساخته است.

قبل از اقدام به خرید فلنج، اولین قدم شناخت انواع مختلف و کلاسهای آنهاست. این تقسیمبندی بر اساس شکل ظاهری، کاربرد، و نحوه اتصال به لولهها انجام میشود. معرفی انواع پرکاربرد فلنجها به شما کمک میکند تا با دیدی باز، فلنج مناسب برای نیازهای خاص پروژهتان را انتخاب کنید. بدین ترتیب، با توجه به این اطلاعات، میتوانید تصمیمگیری آگاهانهای داشته باشید و از خرید فلنجی که به بهترین شکل پاسخگوی نیازهای شماست، اطمینان حاصل کنید.

در این راهنما، به انواع فلنجها و ویژگیهای مشخص هر کدام میپردازیم تا در فرآیند خرید، انتخابی هوشمندانه داشته باشید:

- فلنجهای گلودار جوشی (Weld Neck Flanges): این نوع فلنج به دلیل داشتن گلوی بلند و جوشکاری مستقیم به لوله، برای مقاومت در برابر فشارهای بالا، ارتعاش و برش مناسب است. قابلیت تحمل دماهای بالا از دیگر ویژگیهای برجسته آن است.

- فلنجهای اسلیپون (Slip On Flanges): با تحمل کمتر فشار و دما نسبت به گلودار، فلنجهای اسلیپون به دلیل قیمت اقتصادیتر و فرآیند نصب طولانیتر مورد توجه قرار میگیرند.

- فلنجهای ساکت ولد (Socket Weld Flanges): این فلنجها با سطح تخت و جوشکاری به شکل ساکت ولد، آببندی مطلوبی را ارائه میدهند و در مقایسه با اتصالات جوشی، کم هزینهتر هستند.

- فلنجهای کور (Blind Flanges): برای مسدودسازی موقت خطوط لوله استفاده میشوند، که این امکان را فراهم میآورد تا بدون جریان مداوم سیال، تعمیر و نگهداری انجام شود.

- فلنجهای دندهای (Threaded Flanges): مخصوص اتصال به لولههای گالوانیزه، این فلنجها بدون نیاز به جوشکاری و تنها با پیچیده شدن به لوله متصل میشوند، ولی برای لولههای با ضخامت کم مناسب نیستند.

هنگام انتخاب فلنج، توجه به نیازهای پروژه و ویژگیهای مورد نظر اساسی است. این نکات به کاهش هزینهها و افزایش کارایی و عمر خطوط لوله کمک میکند. قبل از خرید، مواردی چون گرید، استاندارد، برند، کلاس، جنس بدنه، ساختار و عملکرد را در نظر بگیرید، زیرا این عوامل بر قیمت و خصوصیات کلی فلنج تاثیرگذار هستند. سداب پلیمر به عنوان تولیدکننده معتبر، میتواند مشاورهای دقیق در زمینه انتخاب فلنج ارائه دهد. اهمیت کلاس فلنج را نباید نادیده گرفت. در بخش آتی، به شیوههای تشخیص کلاس فلنجها و اهمیت آنها در انتخاب صحیح خواهیم پرداخت.

راهنمای کامل تعیین کلاس فلنج:

کلاس فلنج یک عامل حیاتی در انتخاب فلنج مناسب برای پروژههای لولهکشی است که به تعیین میزان فشار و دمایی که یک فلنج میتواند تحمل کند، میپردازد. در این راهنما از سداب پلیمر، ما به بررسی سه استاندارد کلیدی میپردازیم که برای انتخاب و تشخیص کلاس فلنجها مورد استفاده قرار میگیرند.

استاندارد ANSI/ASME B16.5: این استاندارد، فلنجها را به هفت کلاس اصلی 150، 300، 400، 600، 900، 1500، و 2500 تقسیمبندی میکند. هر کلاس نشاندهنده سطح تحمل فشار و دمای بالاتری است، به طوری که هرچه شماره کلاس بالاتر باشد، توانایی فلنج در مقابله با فشارها و دماهای بیشتر، افزایش مییابد. این فشارها بر حسب واحد PSI اندازهگیری میشوند و برای هر کلاس، مکان و تعداد سوراخهای پیچ متفاوتی تعریف شده است، که این تفاوت در سوراخها امکان اتصال فلنجهای با کلاسهای مختلف را محدود میکند.

استاندارد API (6A, 6B, 6BX): این دستهبندی برای فلنجهایی با تحمل فشار بسیار بالا طراحی شده و شامل کلاسهای 2000، 3000، 5000، 10000، و 15000 است. فلنجهایی که طبق این استاندارد طبقهبندی میشوند، تحمل فشاری بیشتری نسبت به استاندارد ANSI دارند و برای پروژههایی با نیازهای فشاری بالا مناسب هستند.

استاندارد ISO: این استاندارد بینالمللی، کلاسبندی فلنجها را بر اساس فشار کاری PN تعریف میکند و شامل فشارهای PN10، PN16، PN20، و PN40 است. این نوع کلاسبندی به ویژه برای پروژههای با استانداردهای اروپایی کاربرد دارد و فشار بر حسب واحد BAR اندازهگیری میشود.

انتخاب دقیق کلاس فلنج بر اساس این استانداردها امکان پذیر است و باید با توجه به نیازهای خاص هر پروژه، از جمله فشار و دمای عملیاتی، انجام شود. این دانش اساسی، به مهندسان و طراحان اجازه میدهد تا انتخابهای آگاهانهای داشته باشند که ایمنی و کارایی سیستمهای لولهکشی را تضمین میکند.

بیشتر بخوانید: استاندارد فلنج های فولادی براساس DIN 2501

در بخش پیشین، با ویژگیهای برجسته انواع فلنجها آشنا شدیم. حال، نکتهای که اهمیت ویژهای دارد این است که هر یک از این فلنجها، بر اساس استانداردهای متنوع، به کلاسهای مختلفی تعلق دارند. به عنوان مثال، فلنجهای کور طبق استاندارد ANSI در کلاسهای 150، 300، 600، 900، 1500، و 2500 دستهبندی میشوند. این اعداد نشاندهنده حداکثر فشاری است که فلنجها در دمای معینی میتوانند تحمل کنند، محاسبه شده بر اساس فشار PSI. به طور خاص، کلاسهای 600 به بالا بیشتر برای کاربردهای خاص با فشار بالا استفاده میشوند، در حالی که تولید فلنجهای کور در کلاسهای 3000 و 6000 نیز ممکن است، که برای بستن انتهای لولههای فشار قوی به کار میروند.

نمونه دیگر، فلنجهای اسلیپون است که طبق استانداردهای متعددی نظیر ASME/ANSI B16.5، BS 3293، و DIN 86029 تولید میشوند. فلنجهای گلودار نیز بر اساس استاندارد ASTM ساخته شده و در کلاسهای مشابهی دستهبندی میگردند.

برای شناسایی دقیق کلاس یک فلنج، جداول استاندارد میتوانند راهنمای خوبی باشند. علاوه بر این، استانداردهای بینالمللی تاکید دارند که اطلاعات کلیدی از جمله نام تولیدکننده، کلاس، سایز اسمی لوله، تعداد سوراخها، جنس مواد، و کد عملیات حرارتی بر روی تمامی فلنجها حک شود. این اطلاعات به شناسایی سریع و دقیق کلاس فلنج و انتخاب صحیح بر اساس نیاز پروژه کمک شایانی میکند.