آن ها که در زمینه صنعت پلیمر و پلاستیک و پلیمر فعالیت دارند به خوبی با واژه گرانول آشنا هستند. این دانه های ریز و درشت در واقع ماده اولیه ای است که برای ساخت پلیمر و پلاستیک و محصولات آن کاربرد زیادی دارد. اگرچه ماده های اولیه این صنایع می تواند به اشکال پودری و پرک نیز مورد استفاده قرار گیرد اما شکل دانه بندی شده آن به جهت مزیت های فراوان آن محبوبیت بیشتری دارد که در این مطلب از سایت سداب پلیمر به آن می پردازیم.

گرانول به چه معناست؟

گرانولها (Granular material) به عنوان شکل اولیه و اصلی مواد پلیمری و پلاستیکی، نقش اساسی در تولید انواع محصولات پلاستیکی دارند. این دانههای ریز و درشت برای تسهیل در حمل و نقل، بستهبندی و فروش عرضه میشوند و به دلیل سهولت در فرآیند تولید و سازگاری بالا با دستگاههای تولید محصولات پلاستیکی، محبوبیت زیادی دارند. شکل دانهبندی شده این مواد اولیه برای حمل و نقل و بستهبندی بسیار مناسب است و فرآیند تولید آن نیز راحتتر از دیگر اشکال مواد اولیه پلیمری است.

عوامل موثر بر قیمت گرانول

گرانولهای تولید شده توسط کارخانهها دارای گریدبندیهای مختلفی هستند که میتواند تاثیر زیادی بر قیمت نهایی محصول تولیدی داشته باشد. عوامل مختلفی بر قیمت دانههای گرانولی تاثیر دارند که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

- رنگ دانهها: رنگ دانهها تاثیر زیادی در قیمت دارد. دانههای شفاف معمولاً گرانتر هستند. هر چه دانهها شفافتر باشند، قیمت آنها بیشتر و هرچه رنگ دانهها تیرهتر شود، قیمت کاهش مییابد.

- میزان خلوص: میزان خلوص دانهها یکی از عوامل موثر بر قیمت است که ناشی از مواد اولیه به کار رفته در تولید آن است. آزمایش خاکستر یکی از بهترین روشها برای سنجش میزان خلوص است.

- شاخص جریان مذاب (MFI): شاخص جریان مذاب به میزان روانی مواد مذاب در فرآیند تولید مربوط است. این شاخص با واحد MFI سنجیده میشود. کم بودن این عدد نشاندهنده استحکام بالا و سفت بودن دانهها است که نشاندهنده کیفیت بالاتر و قیمت بیشتر است.

انواع گرانول کدامند؟

از آنجا که گرانول نوعی ماده پلیمری برای تولیدات محصولات پلاستیکی است طبیعتا تفاوتهایی نیز دارند. این تفاوت ها می تواند بر کیفیت نهایی این دانه ها مورد استفاده در تولیدات پلی پروپیلن نیز تاثیرگذار باشد. انواع دانه های گرانولی بر اساس فاکتورهای مختلفی دسته بندی می شوند. یکی از روش های دسته بندی این دانه های پلیمری بر اساس پایه پلیمر تشکیل دهنده آن است که در موارد زیر خلاصه می شود:

1. بر اساس پایه پلیمر:

گرانولهای پلی اتیلن: یکی از پرکاربردترین دانههای پلیمری که در گریدهای وزنی سبک، متوسط و سنگین تولید میشوند. این دانهها به روشهای مختلف تزریقی یا بادی تولید میشوند. محصولات تولید شده در این روشها غالباً در چهار دسته زیر قرار میگیرند:

- سبک تزریقی

- سنگین تزریقی

- سنگین بادی

- سبک خطی

گرانولهای پلی پروپیلن: دارای دو نوع هموپلیمر و کوپلیمر است. هموپلیمر از مونومر پروپیلن تولید میشود و در صنعت نساجی کاربرد دارد. کوپلیمر از پلیمریزاسیون پروپیلن و کو مونومر اتیلن تولید میشود و در صنایع شیمیایی استفاده میشود.

گرانولهای پلی کربنات: این دانهها شفاف هستند و قابلیت انتقال نور دارند. از این محصول برای تولید چراغ خودرو، قطعات پلاستیکی لوازم خانگی و تجهیزات پزشکی استفاده میشود. البته شکنندگی و ترک خوردگی از نکات منفی این دانهها است.

علاوه بر این سه نوع انواع دیگری نیز وجود دارد کاربرد آن به مراتب کمتر از موارد معرفی شده است. اما جهت آشنایی با انواع دیگر می توان به نمونه های ای بی اس، پلی استایرن و مهندسی اشاره کرد. نوع دیگری از دسته بندی این دانه های پلیمری شامل موارد زیر می شود:

2. انواع اتصالات تولید شده با گرانول

3. انواع گرانول بر اساس دانسیته

منظور از دانسیته وزن مولکولی و ساختار گرانولها می باشد. در این دسته بندی انواع زیر قرار می گیرد:

- سبک

- سبک خطی

- سنگین

- فوق سنگین

4. انواع گرانول بر اساس روش تولید محصولات پلاستیکی

از دیگر روش دسته بندی دانه های گرانولی می توان به روش تولید محصولات پلاستیکی که مورد استفاده قرار می گیرند، اشاره کرد. مهمترین آن ها عبارت است از:

- تزریقی

- بادی

کاربرد گرانول در صنایع

یکی از مهمترین موارد درباره گرانول، کاربردهای مختلف آن در صنایع مختلف است که بستگی زیادی به گریدبندی آن دارد. از مهمترین کاربردهای گرانول در صنایع مختلف میتوان به موارد زیر اشاره کرد:

- صنعت نساجی: گرانولها در صنعت نساجی با عنوان هموپلیمر شناخته میشوند. گریدبندیهای مختلفی از گرانولها میتواند محصولات مختلفی مثل پارچههای صنعتی، طناب، فرش، ساک و… را برای تولیدکنندگان به همراه داشته باشد.

- فیلمهای پلیمری: فیلمهای پلیمری غالباً از دو گرید دانههای پلیمری استفاده میشوند. بستهبندی مواد غذایی، اقلام پزشکی و ظروف مواد غذایی از مهمترین موارد کاربرد دانههای پلیمری است.

- صنایع شیمیایی: گرانولهایی که در این صنایع استفاده میشوند در دو دسته کوپلیمر و رندوم کوپلیمر قرار میگیرند. تولید ظروف و لوازم خانگی، لولههای فاضلاب، دارویی و ظروف محصولات غذایی از مهمترین موارد کاربرد این دانهها است.

- صنعت ساخت و ساز: استفاده از دانههای پلیمری در تولید آسفالت، بتن و… میتواند به افزایش ماندگاری و کیفیت این محصولات در صنعت ساختمانسازی کمک کند.

روشهای تولید گرانول

گرانول به روشهای مختلفی تولید میشود که بسته به نوع کاربرد، میتوان هر نوعی را که مورد نیاز است خریداری کرد. به طور کلی تولید این محصول به روشهای زیر صورت میگیرد:

- رشتهای: این روش یکی از روشهای مرسوم تولید دانههای گرانولی است. عیب این روش قطع شدن رشتهها در حین تولید است، بنابراین لازم است دائماً یک اپراتور بر عملکرد دستگاه نظارت داشته باشد.

- خشک: این روش تولید دانههای پلیمری از دستگاههایی با دقت بالا استفاده میکند. ایراد این دستگاه هزینه بالای تولید است، اما دانههای تولید شده بسیار با کیفیت هستند.

- برش رینگ آبی: در این روش از نیروی گریز از مرکز برای مواد مذاب استفاده میشود. این نیروی گریز از مرکز دور مخزنی چسبیده و با چرخش آب سرد خنک میشود. کامپاندهای شکننده مهمترین مصرفکنندگان محصولات این روش هستند.

- برش زیر آب: مواد اولیه ذوب شده در این روش از صافی رد شده و به سمت آب هدایت میشود. این روش برای تولید حجم زیاد گرانولهای ترموپلاستیک مناسب است. دستگاههای مورد استفاده شامل دستگاه گرانولساز و دستگاه اکسترودر است.

- دستگاه گرانول ساز: این دستگاه کاربرد زیادی برای تولید این دانه های پلیمری دارد. این دستگاه قابلیت حجم بالای تولید این محصولات را دارد که مواد را به بیرون هدایت می کند.

- دستگاه اکسترودر: این دستگاه شبیه به دستگاه چرخ گوشت است که ماده اولیه پلیمری در این دستگاه ذوب و سپس کات می شود. محصول این دستگاه دانه های گرانولی است.

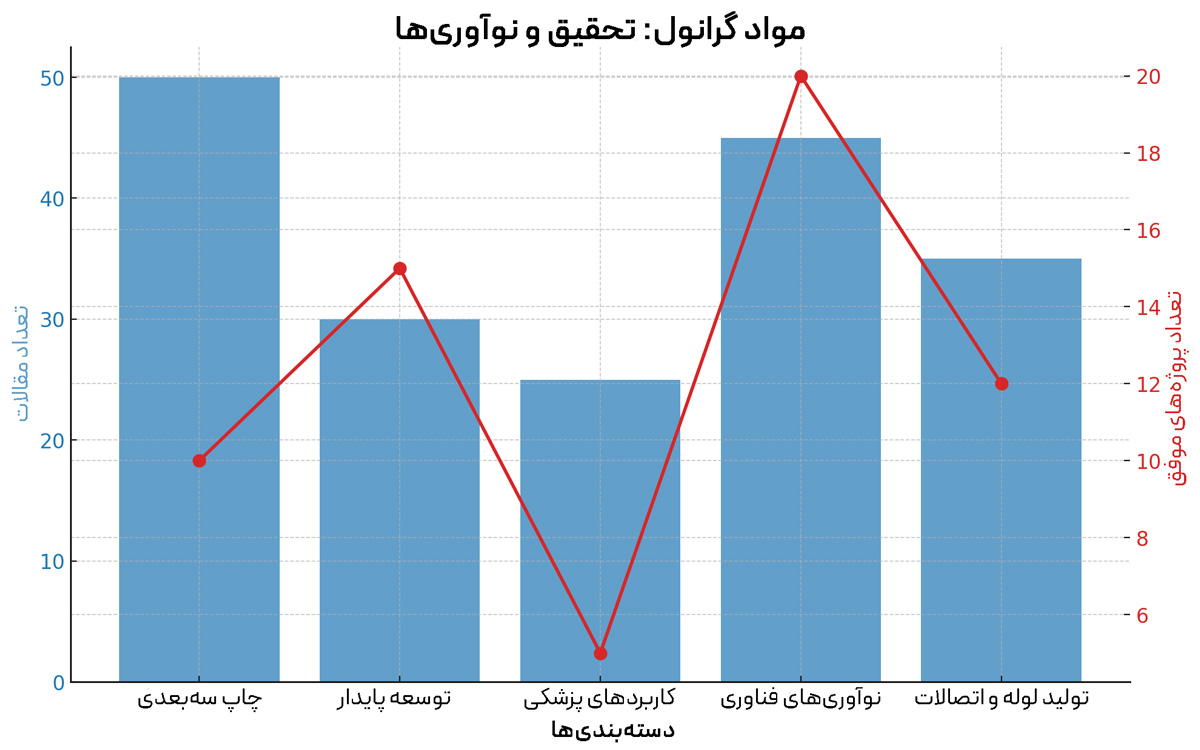

پیشرفتهای مواد گرانولی از ابتدا تا سال ۲۰۲۴

از زمان آغاز استفاده از مواد گرانولی، این مواد پیشرفتهای چشمگیری در کاربردها و تکنولوژیهای تولید خود داشتهاند. در ابتدا، گرانولها به عنوان موادی ساده برای تولید محصولات پلاستیکی مورد استفاده قرار میگرفتند، اما با گذشت زمان و پیشرفتهای علمی، استفاده از این مواد به حوزههای متنوعی گسترش یافت. یکی از مهمترین پیشرفتها در این زمینه، استفاده از شبیهسازیهای عددی و مدلسازی چندمقیاسی است که به فهم بهتر رفتار مکانیکی گرانولها کمک کرده است. این روشها امکان پیشبینی رفتار مواد گرانولی تحت شرایط مختلف مانند فشار، تنش و دما را فراهم میکنند.

تحقیقات اخیر نشان دادهاند که تغییرات در شکل و ساختار دانههای گرانولی میتواند بهبود قابل توجهی در خواص فیزیکی و مکانیکی این مواد ایجاد کند. به عنوان مثال، طراحی دانههای گرانولی با قابلیت فشردگی و جریان بهتر، استفاده از این مواد در صنایعی مانند ضربهگیری و تولید بستهبندیهای مقاوم را ممکن کرده است. این پیشرفتها همچنین شامل توسعه گرانولهای متامتریال است که دارای خواص ارتجاعی و رئولوژیکی خاصی هستند که میتوانند در صنایع مختلف از جمله ساخت و ساز و مهندسی پزشکی کاربرد داشته باشند.

نمودار: پیشرفت های کلیدی مواد گرانولی از ابتدا تا سال ۲۰۲۴

| سال | پیشرفت کلیدی |

|---|---|

| ۱۹۶۰ | آغاز استفاده از گرانولهای پلیمری در تولید پلاستیک |

| ۱۹۸۰ | توسعه شبیهسازیهای عددی اولیه برای مطالعه رفتار گرانولها |

| ۲۰۰۰ | معرفی روشهای مدلسازی چندمقیاسی |

| ۲۰۱۰ | بهبود در طراحی دانههای گرانولی با قابلیت فشردگی بالا |

| ۲۰۲۰ | توسعه گرانولهای متامتریال با خواص ارتجاعی و رئولوژیکی خاص |

| ۲۰۲۴ | استفاده از گرانولهای پیشرفته در صنایع ضربهگیری و بستهبندی مقاوم |

این پیشرفتها نشاندهنده تلاش مداوم در بهبود خواص و کاربردهای مواد گرانولی است که نقش مهمی در توسعه فناوریهای نوین و بهبود کیفیت محصولات مختلف ایفا میکنند.

نکات مهم در خرید گرانول

برای خرید گرانول باید به نکات مهمی توجه کنید تا بتوانید با مناسبترین هزینه بهترین محصول را تهیه کنید. مهمترین نکات عبارتند از:

- قیمت: قیمت مناسب ماده اولیه برای بسیاری از تولیدکنندگان اهمیت زیادی دارد. به دلیل عدم تعرفه مشخص در فروش این محصول، انتخاب محصولی با مناسبترین قیمت کمی دشوار است. لازم است تولیدکنندگان معتبر را شناسایی و با مقایسه قیمتها بهترین خرید را داشته باشید. نوسانات ارزی و قیمت جهانی نیز بر قیمت این کالا تاثیر دارد.

- کاربرد: نوع کاربرد دانههای پلیمری نیز تعیینکننده است. در انتخاب این ماده اولیه دقت کنید تا محصول مناسب برای کاربری مورد نظر را تهیه کنید.

- تامین کننده: انتخاب تامین کننده معتبر و با تجربه اهمیت زیادی دارد. اعتبار تامین کننده میتواند اطمینان خاطر ایجاد کند که محصول با کیفیتی تولید خواهید کرد.

- نوع محصول: گرانولها انواع و گریدبندیهای مختلفی دارند. کیفیت دانههای پلیمری تاثیر مستقیم بر کیفیت محصول نهایی شما خواهد داشت. استفاده از دانههای پلیمری با کیفیت بالا و نو میتواند محصول نهایی با کیفیتی تولید کند، در حالی که دانههای بازیافتی برای تولید محصولات بازیافتی مناسب هستند.

سوالات متداول

بهترین روشهای تولید گرانول چیست؟

روش مدرن برش زیر آب با کارایی بالا برای تولید حجم زیاد گرانولهای ترموپلاستیک از بهترین روشها است. این محصول عمدتاً به چهار روش رشتهای، خشک، سیستم برش زیر آبی و رینگ آبی تولید میشود. دستگاههای مورد استفاده نیز شامل دستگاه اکسترودر و گرانولساز هستند.

از چه ماده اولیهای برای تولید این محصول استفاده میشود؟

ماده اولیه به کار رفته در تولید دانههای گرانولی شامل مواد اولیه نو و مواد بازیافتی است. برای تولید محصول با کیفیت، از گرانولهایی استفاده کنید که از ماده اولیه نو تولید شدهاند.

چرا شکل گرانول پرطرفدارتر از پودر یا پرک ماده اولیه پلیمری است؟

مهمترین نکته در محبوبیت گرانول، تسهیل در حمل و نقل آن است. دستگاههای تولید محصولات پلاستیکی سازگاری بالایی با شکل دانهبندی شده مواد اولیه پلیمری دارند. اشکال دیگر به دلیل سبکی امکان پراکنده شدن در مجاورت باد را دارند که هدر رفت بالایی ایجاد میکند. این موضوع میتواند خسارت مالی سنگینی به همراه داشته باشد و برای سلامت انسان نیز مضر باشد.

عوامل موثر بر کیفیت دانههای گرانول چیست؟

کیفیت ماده اولیه، کیفیت دستگاه تولید، کنترل خط تولید، افزودنیهای جانبی و رنگ نهایی محصول از مهمترین عوامل موثر بر کیفیت نهایی این محصول هستند.

گرانول بازیافتی چیست؟

به دانههای پلیمری که از محصولات پلاستیکی بازیافتی تولید میشوند، گرانول بازیافتی گفته میشود. این دانهها مجدد به محصولاتی تبدیل میشوند که قابل بازیافت هستند. همه انواع پلاستیک قابلیت بازیافت ندارند و نوع بازیافتی پلاستیک را با عنوان ترموپلاستیک میشناسند.

مهمترین عوامل موثر در قیمت دانههای پلیمری چیست؟

رنگ دانهها، میزان خلوص مواد اولیه، شاخص جریان مذاب، نوع دانهها، تامین کننده و نوع کاربرد تاثیر زیادی بر قیمت نهایی این محصول دارند. به طور کلی هر چه میزان کیفیت دانهها بیشتر باشد، قیمت آنها نیز بیشتر خواهد بود.